Китайские высокопрочные болты: технологии?

2026-01-01

Когда слышишь ?китайские высокопрочные болты?, первая реакция у многих — сомнение. Дескать, где Китай и где болты? А ведь если копнуть, окажется, что за этим стоит целая эволюция — от откровенного хлама лет двадцать назад до нынешних продуктов, которые уже не стыдно ставить на ответственные узлы. Но и сейчас не всё гладко. Технология — это ведь не только марка стали, но и ковка, термообработка, контроль, даже логистика. Попробую разложить по полочкам, как это выглядит изнутри, на основе своего опыта работы с металлоконструкциями.

От сырья до заготовки: где кроется первый подводный камень

Всё начинается, казалось бы, с простого — с прутка. Китайские производители сейчас в основном работают на отечественной стали, и здесь прогресс налицо. Марки типа 35CrMo, 42CrMo, 40B — это уже стандарт для болтов класса прочности 8.8, 10.9 и выше. Но нюанс в стабильности химического состава. Раньше бывало, партия к партии гуляет по содержанию углерода или бора, а это потом вылезает при термообработке — где пережгут, где недожгут. Сейчас крупные комбинаты, типа Baosteel, вышли на хороший уровень, но с мелкими поставщиками всё ещё лотерея.

Ковка или высадка головки — следующий критический этап. Автоматические холодновысадочные станки сейчас повсеместно, но качество инструментальной стали для матриц и пуансонов — отдельная головная боль. Бывало, закупаешь партию болтов М24 под ответственный монтаж, а у трети головки неконцентричные, со смещением. Это не просто косметический дефект — площадь опоры под ключ меньше, момент затяжки не обеспечивается, а под нагрузкой головку может сорвать. Приходилось каждый раз выборочно проверять не только геометрию, но и твердость самой головки после высадки.

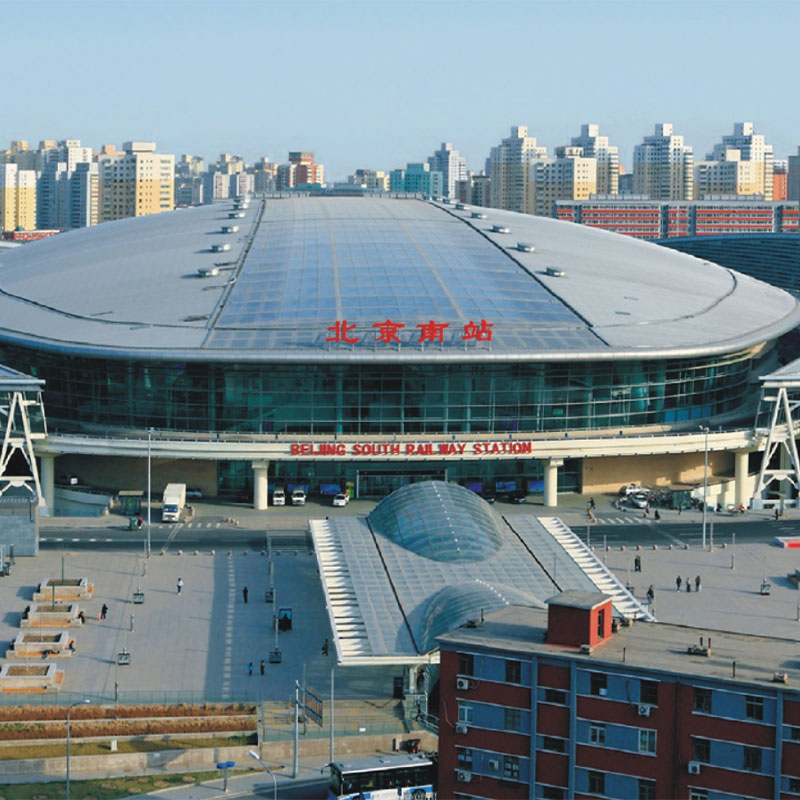

Здесь, кстати, хорошо себя показывают производители, которые интегрированы в полный цикл, от стали до готового крепежа. У них проще отследить процесс. Например, знаю компанию OOO ?Цзянсу новое голубое небо стальная конструкция? — они сами проектируют и строят объекты, и для своих нужд заказывают болты у проверенных фабрик с жёстким входным контролем. На их сайте jsxlt.ru видно, что масштабы производства серьёзные — 200 000 тонн металлоконструкций в год. Такие компании просто не могут себе позволить ставить на каркасы непредсказуемый крепёж, поэтому их требования к поставщикам болтов формируют некую планку качества на рынке.

Сердцевина прочности: термообработка и её ?тёмная сторона?

Если высадка — это формирование тела, то термообработка — это создание души болта. Закалка и отпуск. Казалось бы, процесс стандартизирован. Но в Китае, особенно на множестве мелких и средних фабрик, здесь до сих пор царит разброд. Проблема номер один — неравномерность прогрева в печах. Видел цеха, где закалочную печь загружают ?как бог на душу положит?, и в итоге болты из центра корзины и с краёв имеют разницу в твёрдости в 3-4 единицы HRC. Для класса 10.9 это недопустимо.

Вторая беда — охлаждающая среда. Масло должно быть определённой температуры и чистоты. На старых производствах масло меняют раз в полгода, оно окисляется, загрязняется окалиной, и скорость охлаждения падает. Результат — недостаточная глубина закалённого слоя. Болт ломается не по телу, а по резьбе, причём излом будет не волокнистым, а кристаллическим, что сразу видно. Однажды на монтаже эстакады столкнулись именно с этим — партия болтов М30 от якобы сертифицированного поставщика начала ?потрескивать? при затяжке динамоключом. Проверили твердомером — поверхность в норме, а на глубине 2 мм твёрдость уже падает.

Современные заводы решают это вакуумными печами с программируемой атмосферой и конвейерными линиями, где каждый болт получает идентичную дозу тепла. Но такое оборудование дорогое, и его окупаемость требует больших объёмов. Поэтому часто встречается гибрид: критичные болты для ветроэнергетики или мостов делают на ?продвинутых? линиях, а стандартный крепёж для коммерческого строительства — на старом оборудовании. Нужно всегда уточнять, под какой проект и на каком именно участке сделан крепёж.

Резьба: тихая убийца несущей способности

Нарезка резьбы — операция, которой часто не уделяют должного внимания, а зря. После термообработки резьбу накатывают, а не нарезают. Это принципиально. Накатка упрочняет поверхность, создавая наклёп и сохраняя волокна металла непрерывными. Нарезанная резьба их перерезает, создавая концентраторы напряжений.

Проблема китайских поставок лет 10 назад была как раз в этом: экономили, накатывали резьбу до термообработки, а потом закаливали. Или вообще использовали дешёвые плашки для нарезки. Сейчас это реже, но встречается. Признак — заусенцы на витках, неидеальная геометрия. При затяжке такие заусенцы сминаются, фактический момент затяжки искажается, а предварительное натяжение в стержне болта оказывается ниже расчётного. Узел становится ?разболтанным?.

Ещё один тонкий момент — переход от тела болта к резьбовой части. Должен быть плавный радиус, снимающий напряжение. На дешёвых болтах этот переход резкий, под прямым углом. Под циклической нагрузкой (например, в каркасе высотного здания или мосту) трещина зарождается именно здесь. При приёмке сейчас всегда смотрю на эту зону под лупой. Лучшие производители делают ещё и поверхностное упрочнение (дробеструйную обработку) именно этой зоны, что значительно повышает усталостную прочность.

Контроль и сертификация: бумага против реальности

Сертификат — это святое. Но в Китае с этим особая история. Можно получить прекрасный сертификат по ГОСТ Р, EN 14399 или ASTM A490 на конкретную партию, которая прошла все испытания в лаборатории. А вот будет ли следующая партия идентичной — вопрос. Ключевое слово — ?стабильность процесса? (process stability). Крупные, именитые фабрики её обеспечивают. А мелкие часто работают по принципу ?сделали партию под заказ, проверили выборочно, выдали сертификат, а дальше — как получится?.

Поэтому доверять нужно не столько бумажке, сколько истории поставок и репутации. Или своему контролю. Мы, например, для критичных объектов всегда заказывали выборочные испытания в независимой лаборатории прямо в Китае, перед отгрузкой. Проверяли не только твердость и предел прочности на растяжение, но и ударную вязкость при отрицательных температурах (для наших сибирских проектов это жизненно важно). И знаете, в 30% случаев находили несоответствия, которые в заводском сертификате ?забыли? указать.

Хороший признак — когда производитель сам предоставляет подробный отчёт по каждой плавке стали, протоколы термообработки с графиками температур и данные о калибровке оборудования. Это уровень осознанности, который дорогого стоит. Такие поставщики, как правило, работают напрямую с крупными монтажными и инжиниринговыми компаниями, такими как упомянутое ?Новое голубое небо?, для которых провал из-за крепежа — это катастрофа для репутации и огромные убытки.

Практика монтажа: где теория сталкивается с российской реальностью

Всё это меркнет, если болты не умеют правильно ставить. Самый технологичный болт класса 12.9 можно убить неправильным монтажом. Китайские болты, особенно высокопрочные, часто идут с тонким слоем парафиновой или фосфатной смазки для защиты от коррозии. А по стандарту (того же EN 14399) момент затяжки рассчитывается для определённого коэффициента трения на Threads (резьба) и Bearing Surface (под головкой).

Если смазка не удалена или, наоборот, её слой неравномерный, момент затяжки будет давать совершенно разное предварительное натяжение. Видел, как наши монтажники, по привычке, брызгали на резьбу ?жидким ключом? типа WD-40 перед затяжкой китайских болтов. Это категорически нельзя делать! Коэффициент трения падает в разы, болт перетягивается, происходит пластическая деформация, а потом — усталостный излом. Нужно либо использовать болты с калиброванным моментом затяжки (где смазка уже нанесена производителем и учтена), либо полностью обезжиривать и затягивать по углу поворота.

Другой момент — совместимость с гайками. Надо требовать поставку болтов в комплекте с гайками от одного производителя. Резьба должна быть согласованной. Бывало, берёшь болты от одного, гайки от другого (дешевле), а потом при затяжке резьба ?сдирается?. И виноват, естественно, будет болт, хотя проблема в паре трения.

В итоге, возвращаясь к исходному вопросу о технологиях. Да, в Китае сегодня делают высокопрочные болты мирового уровня. Но технология — это не только станки и печи. Это, в первую очередь, культура производства и контроля. И эта культура распределена неравномерно. Выбор поставщика — это не выбор страны, а выбор конкретного завода с его конкретными процессами. И здесь уже наш, российский, опыт и бдительность решают всё. Слепо верить нельзя, нужно проверять, знать слабые места и уметь с ними работать. Только тогда китайский крепёж становится не головной болью, а надёжным и экономичным решением.