Китайские производители высокопрочных болтов: инновации?

2026-01-02

Когда слышишь ?китайские высокопрочные болты?, первое, что приходит в голову — цена. Все ищут дешевле. А про инновации если и говорят, то как-то вскользь, будто это просто маркетинговая обертка для все того же товара. Но за последние лет семь-восемь картина, по моим наблюдениям, стала меняться. Не везде и не сразу, но сдвиг есть. И он связан не только с тем, чтобы сделать прочнее или дешевле, а с тем, чтобы решить конкретные, подчас очень нудные проблемы на стройплощадке или на заводе у клиента.

От ?как у всех? к ?под ваши условия?

Раньше стандартный запрос был: ?Нужны болты класса 8.8 или 10.9, по ГОСТ или ISO, упаковка, сертификат?. Казалось бы, что тут innovate? Но инновация часто начинается с диалога. Один из наших партнеров, компания OOO ?Цзянсу новое голубое небо стальная конструкция? (сайт их, кстати, https://www.jsxlt.ru), как-то поделились проблемой. Они строят объекты в регионах с высокой сейсмической активностью и резкими перепадами температур. Стандартные высокопрочные болты после нескольких циклов нагрузок в таких условиях иногда показывали нестабильность в зоне соединения.

Вот тут и началась работа не на бумаге, а в металле. Вместо того чтобы просто отгрузить сертифицированный товар, производитель (не буду называть, их несколько) стал глубже вникать в процесс монтажа и эксплуатации. Стали предлагать не просто болты, а варианты покрытий, адаптированных под конкретную агрессивную среду — не просто цинк, а дуплекс-системы с точной толщиной слоя. Изменили технологию нанесения смазки на резьбу, чтобы она не стиралась при транспортировке в условиях мороза, а работала именно в момент затяжки. Это кажется мелочью? Для того, кто монтирует сотни соединений в день на морозе — критически важно.

Или другой момент — контроль затяжки. Все чаще идут запросы на партии, где каждая шайба или гайка имеет маркировку, позволяющую отследить не только плавку стали, но и конкретную производственную линию. Это не для галочки в сертификате. Это для упрощения жизни инженеру-строителю, который отвечает за узел. Такая прослеживаемость — это тоже инновация в подходе к ответственности.

Материал — это еще не все. История с ?холодной штамповкой?

Много шума всегда вокруг стали: микролегирование, чистота состава, термообработка. Безусловно, это основа. Но один из самых показательных кейсов, который я запомнил, был связан не с химией, а с механикой производства. Речь о переходе на холодную штамповку головок болтов для определенных серий вместо горячей.

Казалось бы, технология не нова. Но китайские инженеры на одном из заводов в провинции Цзянсу сумели так оптимизировать этот процесс для болтов класса 10.9, что добились двух вещей: во-первых, резко снизили образование микротрещин в зоне перехода головки к стержню (это классическое слабое место), а во-вторых, повысили стабильность прочностных характеристик от партии к партии. Меньше разброс — надежнее конструкция.

Правда, не обошлось без проблем. Первые партии таких болтов, отгруженные для тестового использования на монтаже высотных конструкций, столкнулись с неожиданной претензией: монтажники жаловались, что резьба ?чуть туже? идет при накручивании в полевых условиях. Оказалось, из-за повышенной твердости и иной структуры металла после холодной деформации. Пришлось срочно корректировать параметры нарезки резьбы и дорабатывать состав смазки. Инновация уперлась в человеческий фактор и условия стройплощадки. Это хороший урок: самое совершенное решение в цеху может споткнуться о простую ручную сборку.

Логистика и упаковка — невидимая часть надежности

Вот о чем почти никогда не пишут в статьях про инновации, но что бесконечно важно на практике. Получаешь паллет с болтами, а там часть упаковки порвана, коробки отсырели, бирки потеряны. Начинается головная боль. Китайские поставщики, которые работают на ответственные проекты, вроде тех, что ведет ?Новое голубое небо?, стали уделять этому огромное внимание.

Речь не о красивой картинке, а о функциональности. Например, переход на вакуумную упаковку мелких партий особо ответственных высокопрочных болтов с ингибитором коррозии. Или четкая, нестираемая лазерная маркировка на каждой транспортной единице с QR-кодом, ведущим на страницу с полными данными испытаний именно этой партии. Это сокращает время приемки и исключает ошибки.

Для крупных проектов, где, как у упомянутой компании, годовая потребность в металлоконструкциях — сотни тысяч тонн, а значит, и крепежа — огромные объемы, такая системность в логистике экономит не просто деньги, а сроки. Поставка превращается в четкий, предсказуемый процесс, а не в лотерею. И это, я считаю, такая же технологическая инновация, как и новый сплав.

Сотрудничество вместо простых продаж: кейс с предварительным натяжением

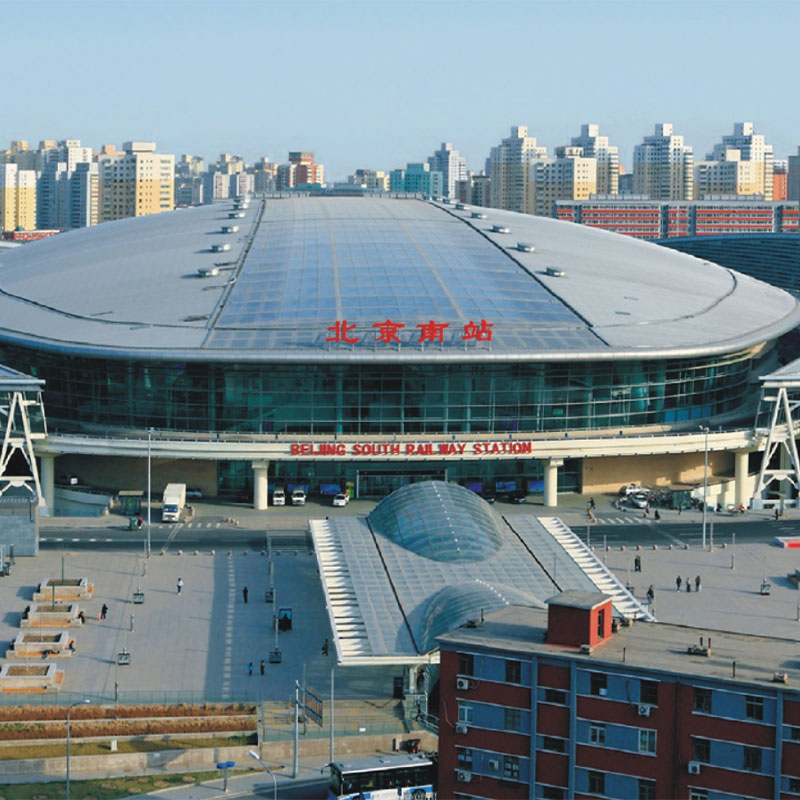

Настоящий прорыв происходит, когда производитель перестает быть просто фабрикой и становится решателем проблем. Яркий пример — работа с соединениями, требующими точного предварительного натяжения. Особенно в мостовых конструкциях.

Был проект, где требовалось обеспечить не только прочность, но и долговременную стабильность усилия натяжения в болтах, работающих под переменной нагрузкой. Стандартные решения давали слишком большой разброс. Китайская компания-изготовитель (опять же, из региона Цзянсу) пошла нестандартным путем: они разработали для этого проекта партию болтов с модифицированной геометрией под головкой и под гайкой, которая обеспечивала более равномерное распределение напряжения по всему стержню при затяжке.

Но главное — они параллельно предоставили инженерам-строителям подробные графики ?крутящий момент — угол поворота? именно для этой геометрии и своего покрытия, а также провели обучение для бригад монтажников. То есть они продали не просто изделие, а гарантированный результат соединения. После успеха этого проекта такой подход стал их визитной карточкой для сложных задач. Это и есть высшая форма инновации — создание комплексного технического решения.

Что в сухом остатке? Эволюция, а не революция

Так есть ли инновации? Если ждать от китайских производителей какого-то ошеломляющего прорыва, вроде болта из графена, то, пожалуй, нет. Но если смотреть на вещи практично, то они происходят постоянно. Это эволюция, движимая жесткой конкуренцией и все более сложными требованиями глобальных клиентов.

Инновация сегодня — это не обязательно новая формула стали. Чаще это доскональное изучение процесса применения, готовность адаптировать технологию под нестандартные условия и инвестиции в контроль на всех этапах — от выплавки до упаковки. Это переход от философии ?мы делаем болты? к философии ?мы обеспечиваем надежное неразъемное соединение?.

И компании вроде OOO ?Цзянсу новое голубое небо стальная конструкция?, с их 20-летним опытом в строительстве сложных объектов, выступают здесь не просто потребителями, а важнейшим звеном обратной связи. Их конкретные требования с реальных строек, их проблемы с монтажом — это и есть тот самый двигатель, который заставляет фабрики не просто штамповать метизы, а думать. И в этом, пожалуй, и заключается главный сдвиг. Так что, отвечая на вопрос в заголовке — да, инновации есть. Но они приземленные, прагматичные и часто невидимые глазу. А для бизнеса, основанного на стали и бетоне, именно такие и нужны.