Китайские производители стальных галерей: инновации?

2026-01-22

Когда слышишь словосочетание ?китайские производители стальных галерей?, первое, что приходит в голову многим — это масштаб, цена, может быть, даже ?тиражирование?. Но вопрос об инновациях часто повисает в воздухе. Скептицизм понятен: ну какие могут быть инновации в, казалось бы, утилитарных конструкциях вроде пешеходных галерей, эстакад, переходов? Лично я лет десять назад думал так же. Пока не начал плотно работать с заводами и не увидел, что за кажущейся простотой скрывается масса нюансов, где как раз и рождается новое — не всегда громкое, но всегда прагматичное.

От ?железок? к комплексным решениям: смена парадигмы

Раньше всё было просто: присылаешь чертёж, тебе считают тоннаж, делают отгрузку. Сейчас запрос другой. Клиент всё чаще хочет не просто набор стальных конструкций, а готовое решение ?под ключ?: от расчёта нагрузок и архитектурного облика до антикоррозийной обработки и логистики. Вот тут и проявляется разрыв между старыми подходами и новыми. Инновация номер один — это переход от роли субподрядчика к роли инжинирингового партнёра.

Возьмём, к примеру, компанию OOO ?Цзянсу Новое Голубое Небо Стальная Конструкция? (сайт — jsxlt.ru). В их описании заложено ключевое: ?объединяющее исследования и разработки, проектирование, производство, строительство?. Это не просто слова. Когда мы делали с ними проект галереи для логистического терминала в Казахстане, они первым делом прислали не коммерческое предложение, а запрос на уточнение грунтовых условий и сейсмичности района. Потом их инженеры предложили три варианта узлов крепления, с разной степенью готовности на заводе, что сильно сократило монтажное время на месте. Это системный подход.

Их производственные мощности — те самые 200 000 кв. м площадей и потенциал в 200 000 тонн в год — позволяют экспериментировать с организацией процесса. Видел на одной из их баз в Нанкине, как для сложной арочной галереи они сначала собрали полноразмерный сегмент в цеху, чтобы отработать все сварочные деформации, и только потом запустили в серию. Казалось бы, мелочь, но это предотвратило головную боль на стройплощадке. Это и есть инновация на уровне процесса, невидимая для конечного заказчика, но критически важная.

Материалы и покрытия: где рождается долговечность

Второй пласт — это материалы. Всё упирается в коррозию. Самый большой миф — что китайские заводы экономят на стали и краске. Реальность сложнее. Они экономят на чём-то другом (часто на логистической упаковке, увы), но сами стали и покрытия сейчас часто на очень достойном уровне, потому что рынок требует.

Сейчас многие серьёзные производители, включая упомянутое ?Новое Голубое Небо?, массово переходят на использование предварительно оцинкованной стали для элементов, скрытых в конструкциях. Это не революция в мире, но для бюджетных проектов — серьёзный шаг. А вот с финишными покрытиями — поле для экспериментов. Помню проект в условиях морского климата на Дальнем Востоке. Стандартная система ?грунт-эмаль? не проходила по сроку службы. Совместно с заводом-изготовителем остановились на многослойном полиуретановом покрытии с цинк-фосфатным грунтом. Ключевым был не выбор краски, а их готовность отладить технологию нанесения в своих цехах — контроль температуры, влажности, толщины слоя. Без этого любая инновационная краска — деньги на ветер.

Был и неудачный опыт с так называемыми ?супер-стойкими? композитными покрытиями от одного небольшого завода. На бумаге — фантастика. На практике — не отработана адгезия к кромкам после плазменной резки. Через год пошли мелкие сколы и подрывы. Вывод: инновация должна быть откатана технологически, а не просто куплена в виде нового материала.

Цифровизация и BIM: медленное, но верное проникновение

Здесь картина неоднородная. Говорить о тотальном внедрении BIM (информационное моделирование зданий) на всех китайских заводах — преувеличение. Но тенденция есть. Крупные игроки, имеющие своё проектное бюро (как та же компания с двумя базами в Нанкине и Чучжоу), уже активно используют 3D-моделирование для сложных объектов.

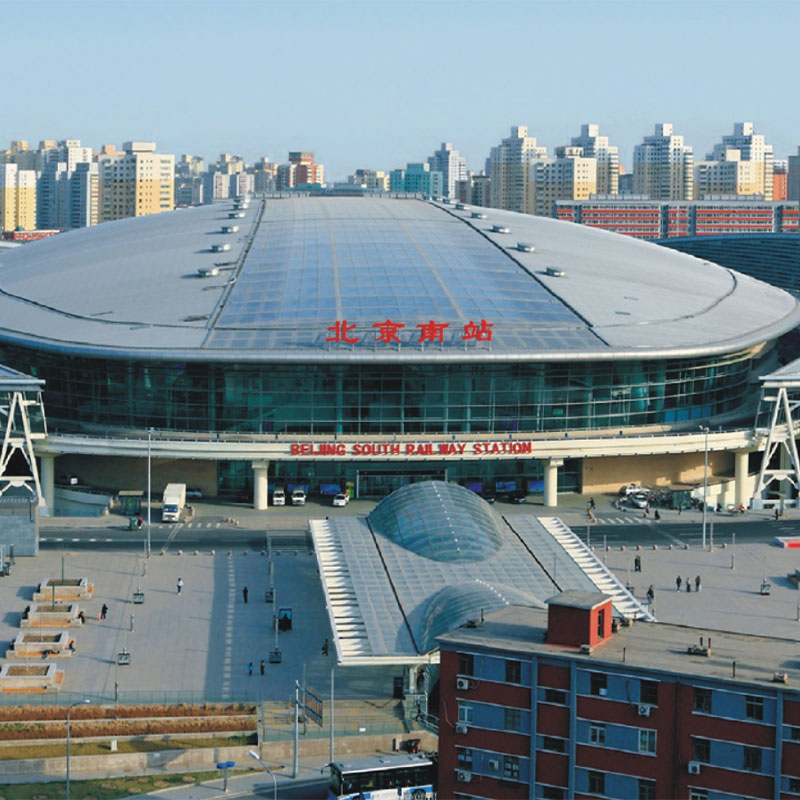

Польза не в ?красивых картинках?, а в деталировке. Когда модель галереи ?протирают? на предмет коллизий ещё до раскроя металла, это экономит тонны времени и денег. Видел, как для многоуровневой транспортной развязки они вылавливали в модели конфликт балок и коммуникаций, который на 2D-чертежах был просто не виден. Это уже не инновация, а необходимость для сложных проектов.

Однако, для рядовых, типовых галерей всё ещё часто работает старый добрый AutoCAD. И это нормально. Внедрение цифровых инструментов имеет смысл только при комплексном подходе: от проектирования до управления станками с ЧПУ на производстве. Если этого цикла нет, то BIM — просто дорогая игрушка для отчёта. Многие средние заводы сейчас как раз на этом переходном этапе: купили софт, но культура работы с моделью как единым источником правды ещё не сформирована.

Логистика и упаковка: невидимый фронт проблем

Об этом редко пишут в брошюрах, но для меня это — один из главных критериев профессионализма. Можно сделать идеальную конструкцию, но погубить её при транспортировке. Инновации в упаковке — тема недооценённая.

Хороший признак, когда завод сам предлагает различные схемы упаковки и крепления в контейнере или на платформе, исходя из геометрии груза. Плохой — когда всё приходит просто перевязанное стропами, с бирками на картонках, которые отрываются первым же дождём. OOO ?Цзянсу Новое Голубое Небо? в одном из проектов использовали для длинномерных элементов галереи индивидуальные деревянные ложементы-кассеты, которые предотвращали деформацию при морской перевозке. Это увеличивало стоимость упаковки на 5-7%, но сводило к нулю риск. Для них это было вложение в репутацию.

Ещё один момент — маркировка. Прогрессом стало использование лазерной маркировки номера детали прямо на металле, а не на бумажном ярлыке. Это кажется мелочью, но когда на объекте идёт разгрузка 40 фур, монтажники благодарят небеса за такую ?мелочь?. Это та самая практическая инновация, которая рождается из опыта реальных поставок, а не из кабинетных размышлений.

Стандарты и адаптация: между ГОСТ, EN и собственными ТУ

Вопрос стандартов — вечная головная боль. Китайские заводы в массе своей работают по GB (национальные стандарты КНР) и часто по американским ASTM или европейским EN. С российскими ГОСТ — сложнее. Настоящая инновация здесь — это гибкость.

Серьёзный производитель не говорит ?мы делаем только по своим стандартам?. Он изучает требования проекта и адаптируется. Например, использование стали с ударной вязкостью при отрицательных температурах, соответствующей нашим ГОСТ, — сейчас уже стандартная практика для поставок в РФ и СНГ. Заводы закупают соответствующие марки стали или даже проводят дополнительные испытания.

Где я вижу пробел, так это в области сварки. Часто предоставляются сертификаты на сварщиков по китайским или международным нормам, но не всегда есть понимание тонкостей наших СП и требований к, скажем, сварным соединениям ответственных конструкций. Прорывом было бы создание на базе крупных заводов, таких как ?Новое Голубое Небо?, с их 20-летним опытом, отдельных инженерных групп, глубоко специализирующихся именно на нормативной базе стран СНГ. Это дало бы им колоссальное преимущество.

Итог: инновации как синергия

Так есть ли инновации? Да, но они не лежат на поверхности. Это не про нанотехнологии, а про системный подход: интеграция проектирования и производства, умная работа с материалами, прагматичная цифровизация, дотошное внимание к логистике и гибкость в стандартах.

Компании вроде OOO ?Цзянсу Новое Голубое Небо Стальная Конструкция? демонстрируют, что китайские производители эволюционируют от чисто производственных хабов к центрам компетенции. Их сила — в масштабе, который позволяет отрабатывать и внедрять новые решения на практике, и в растущем понимании, что качественный проект — это комплекс, где важен каждый этап.

Поэтому, отвечая на вопрос в заголовке: инновации есть. Они тихие, прикладные, и зачастую их можно разглядеть только в деталях и в готовности завода решать нестандартные задачи, а не просто гнать тоннаж. И это, пожалуй, самый важный сдвиг за последнее десятилетие.