Китай: инновации в монтаже металлоконструкций?

2026-01-27

Когда слышишь про инновации в монтаже от китайских компаний, первая мысль часто — ?ну да, роботы, BIM, дроны?. Но это поверхностно. Настоящая революция, на мой взгляд, происходит в другом — в методологии сборки и в подходе к логистике на площадке. Это не про красивые картинки, а про скорость и точность, которые иногда шокируют. Хотя и проблемы свои, куда без них.

От проектной документации до первой колонны: где кроется главный выигрыш?

Многие ждут чуда на этапе самого монтажа. А ключевой сдвиг произошел раньше — в цеху и в цифровом проектировании. Возьмем, к примеру, крупных игроков вроде OOO ?Цзянсу новое голубое небо стальная конструкция?. Посмотрите на их сайт — https://www.jsxlt.ru — компания с 2001 года, и видно, что масштабы серьезные: две производственные базы, 200 000 кв.м площадей. Так вот, их сила не только в объемах (200 000 тонн в год — цифра внушительная), а в том, как они готовят продукт к отправке.

Раньше главной головной болью была подгонка на месте. Сейчас же, с развитием технологий детального моделирования, узел приезжает на площадку с точностью до миллиметра, с уже готовыми монтажными отверстиями и даже маркировкой для крана. Это кажется мелочью, но это экономит до 30% времени монтажа. Инновация? Не в железе, а в данных. Хотя, конечно, если модель криво сделана, то и монтаж будет кошмаром. Сталкивался с таким, когда привезли партию ферм, а сопрягаемые фланцы не совпали по отверстиям. Пришлось высверливать на месте, терять время. Значит, и у них бывают осечки.

И вот тут важный момент: их производственные мощности в Нанкине и Чучжоу — это не просто цеха. Это, по сути, сборочные полигоны, где отрабатывается крупноблочный монтаж. Собирают максимально большие узлы, которые может вывезти транспорт, а на площадке остается только их состыковать. Это требует безумной точности в геодезии и планировании, но результат того стоит. Скорость возведения каркаса вырастает в разы.

Логистика на площадке: больше, чем просто кран

Часто вижу, как на наших площадках металл сгружен кучей, и монтажники полдня ищут нужную балку. У китайских подрядчиков на крупных объектах подход иной. Каждая машина приходит с точной разнарядкой, а элементы уложены в порядке монтажа. Это требует титанической работы планировщика и диспетчера на заводе, но полностью меняет ритм работы на земле.

Использование RFID-меток или QR-кодов на каждом крупном элементе — это уже не экзотика. Просканировал — видишь его место в модели, характеристики, статус. Для нас это иногда выглядит как излишняя бюрократия, но на объектах со сложной геометрией, где тысячи уникальных элементов, это спасает. Правда, требует дисциплины от всех участников, а это, пожалуй, самое сложное внедрить.

Еще один нюанс — временные конструкции. Они часто разрабатывают и поставляют комплексные системы временных опор и лесов, которые интегрированы в процесс монтажа. Это не разрозненные трубы и доски, а модульное решение. Ускоряет дело, но требует дополнительных капиталовложений. Не каждый заказчик готов на это, предпочитая старый дедовский способ.

Автоматизация и люди: что действительно меняется?

Да, роботы-сварщики в цехах — это реальность. Но на площадке-то по-прежнему люди. Их инновация — в оснастке. Полуавтоматические инструменты для юстировки, гидравлические натяжители для соединений, лазерные нивелиры для контроля монтажа в реальном времени — вот что видишь на передовых стройках. Задача — минимизировать ?человеческий фактор? в измерениях и приложении усилий.

Но есть и обратная сторона. Такая система делает монтажника более зависимым от технологии. Если сломалась батарея у лазерного прибора или нет софта для планшета, некоторые бригады просто встают в ступор. Потерялся навык работы по старинке, с теодолитом и рулеткой. Это риск.

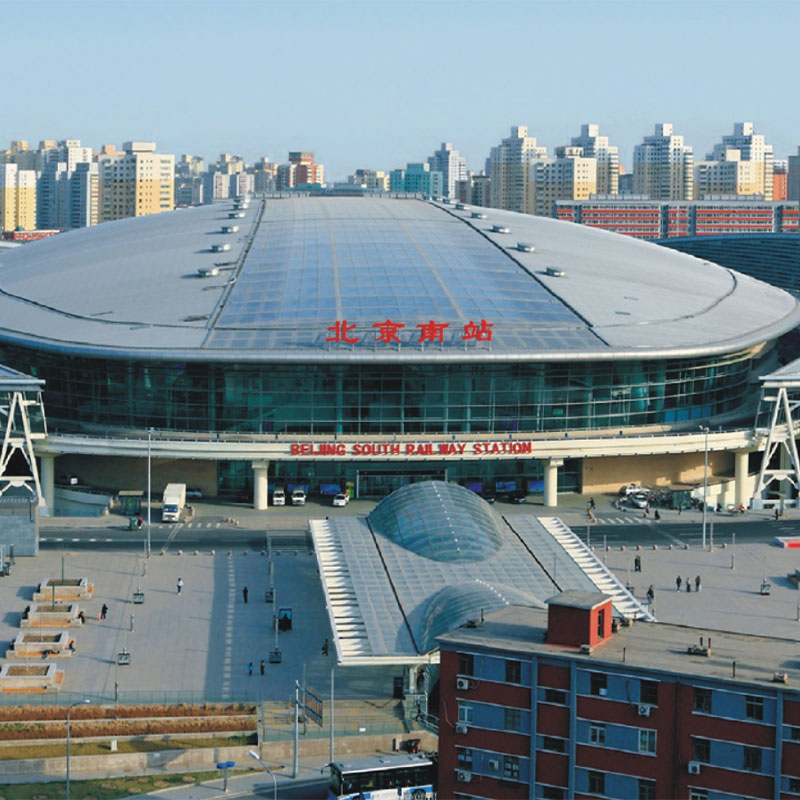

Кроме того, активно внедряются системы мониторинга монтажных напряжений. Датчики ставят на критические узлы еще на заводе, и потом можно отслеживать, как ведет себя конструкция при сборке. Это уже высший пилотаж, ближе к аэрокосмическим технологиям. Но видел отчеты с их объектов — применяют, особенно на стадионах и большепролетных зданиях.

Болевые точки и культурные различия

Не все так гладко. Их главный козырь — скорость — иногда оборачивается слабостью. Стремление выполнить план любой ценой может привести к тому, что пропускаются какие-то этапы контроля. Работал на объекте, где они монтировали каркас зимой, при сильном ветре. По нашим нормам — стоп. По их графику — работаем. В итоге пришлось потом исправлять небольшую, но неприятную девиацию колонн.

Еще один момент — взаимодействие с местными субподрядчиками и нормативами. Их отработанные методики не всегда стыкуются с европейскими или нашими СНиПами. Инженеру приходится быть не только технологом, но и дипломатом, доказывая, что их метод, хоть и отличается от привычного, но обеспечивает нужную прочность. Иногда это удается, иногда нет.

Компании вроде ?Новое голубое небо? позиционируют себя как предприятия полного цикла — от разработки до обслуживания. Это дает им огромное преимущество в координации. Но на зарубежных рынках они часто вынуждены работать в связке с местными проектировщиками, и здесь возникает трение двух систем. Их цифровая модель может не идеально конвертироваться в местный формат, их чертежи могут быть перегружены деталями или, наоборот, не содержать ожидаемых данных.

Куда это все движется? Взгляд из цеха

Думаю, следующий шаг — это еще более глубокая интеграция. Не просто BIM-модель, а ?цифровой двойник? объекта, который обновляется в реальном времени по мере монтажа. Когда монтажник ставит колонну, в модели она сразу становится зеленой, а логисту приходит задание подготовить следующие элементы для этого узла. Звучит как фантастика, но пилотные проекты уже есть.

Второй вектор — экология и экономия материалов. Точное моделирование и резка сводят отходы к минимуму. А это уже не только про деньги, но и про репутацию. Для западных заказчиков это становится критически важным.

Так что, отвечая на вопрос в заголовке: да, инновации есть, и они substantive. Но это не какая-то магия, а тяжелая, системная работа по оптимизации каждого шага: от чертежа до закручивания последнего болта. Главное — не слепо копировать, а понимать принципы и адаптировать их под конкретные условия, помня, что любая технология ломается о человеческий фактор и суровые реалии стройплощадки. И да, всегда нужно иметь в запасе старую добрую рулетку.