Анализ деталей стального конструкционного проекта CRH Франция Lumbres K6

2025-11-14

В качестве первой в мире промышленной линии обжига с полным кислородным сжиганием и демонстрационного проекта по углеродной нейтральности, французский проект CRH Lumbres K6 с 7000 тоннами стальных конструкций выделяется «европейской точностью, полностью болтовыми соединениями и интеллектуальным строительством». Компания Jiangsu Xin Lantian Steel Structure Co., Ltd., выступая в качестве ключевого комплектующего предприятия, добилась технологических прорывов на критических этапах, способствуя тому, что качество стальных конструкций проекта достигло отличного уровня.

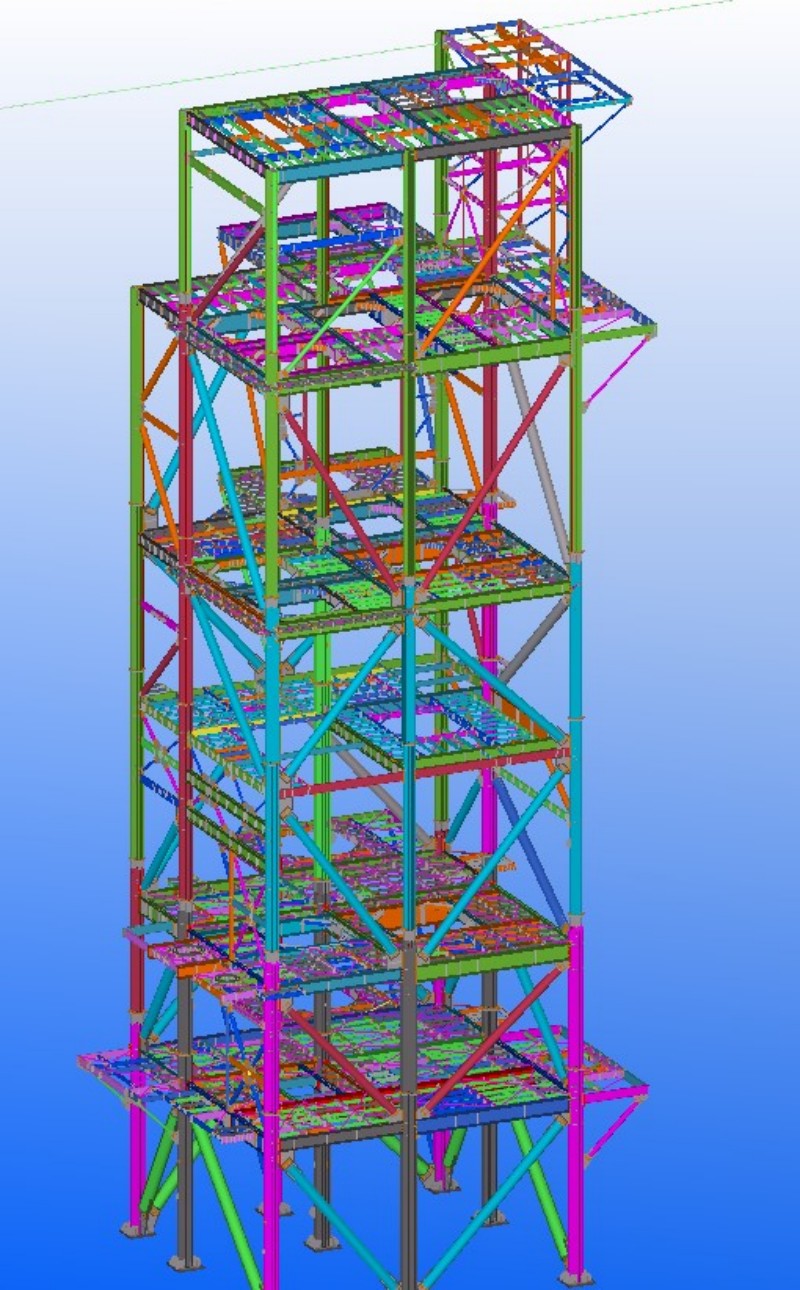

I.Ключевая характеристика конструкции: технические вызовы 160-метровой башни у хвостовой части печи

Основная несущая конструкция проекта — башня у хвостовой части печи, с расходом стали 2500 тонн и общей высотой 160 м, стала региональной ориентирной стальной конструкцией; её проектирование и строительство сталкиваются с тройным техническим испытанием:

Контроль высокой гибкой устойчивости конструкции: башня разбита снизу вверх на 8 стандартных секций; нижнее сечение достигает 18 м × 15 м, верхняя часть сужается до 6 м × 4 м. Чтобы противостоять сильным ветровым нагрузкам прибрежного северного региона Франции, с помощью трехмерного моделирования смоделировали распределение напряжений конструкции при различных скоростях ветра; в 5-й секции (на высоте 80 м) был установлен кольцевой жесткий растяжной элемент, что повысило прочность узлов на сдвиг на 30%.

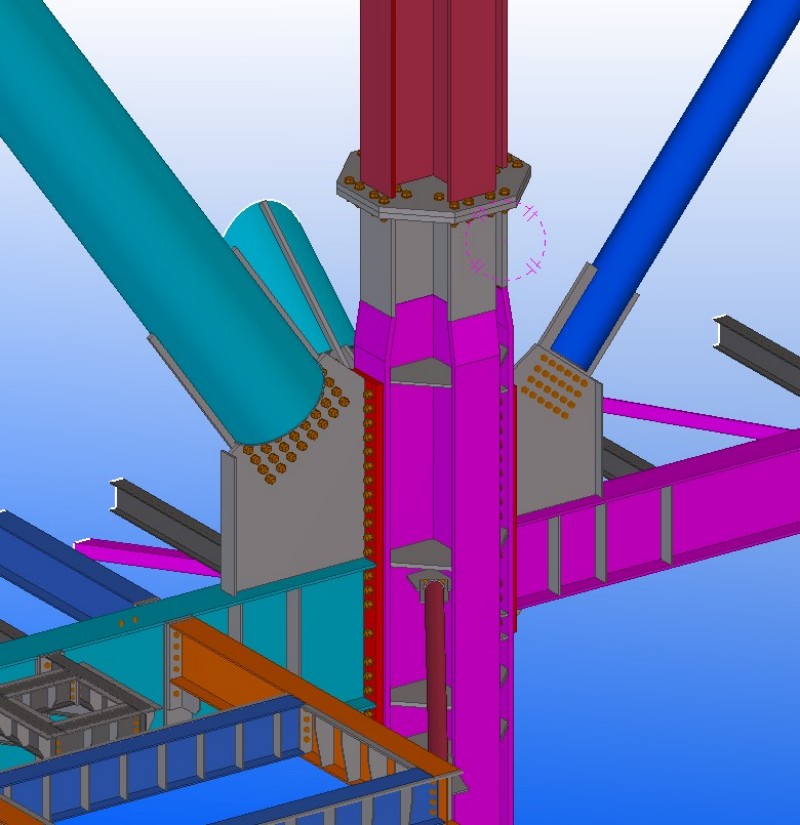

Полное болтовое соединение с плотной компоновкой узлов: в местах соединения консолей башни с основной рамой в одном узле может быть сосредоточено до 24 болтов высокой прочности М36, причём они размещаются в 3 направлениях со смещением друг относительно друга. На этапе детальной проработки конструкций для параметрического моделирования узлов использовалось ПО Tekla Structures; допуск на расположение отверстий под болты был ограничен ±0,5 мм, чтобы избежать принудительной посадки болтов на строительной площадке и вызванных этим повреждений конструкции.

Контроль точности монтажа: самый верхний сегмент башни (140–160 м) имеет массу до 120 т в одном звене; применена схема «поэтапная заводская сборка + стыковка в воздухе»: после предварительной сборки секций на земле использовался гусеничный кран грузоподъёмностью 250 т в сочетании с гидравлическим синхронизированным подъёмным устройством; при состыковке через лазерный дальномер выполнялась оперативная калибровка, в результате радиальное отклонение осей секций было сведено к менее чем 2 мм, что значительно лучше предельного значения 5 мм, установленного европейским стандартом EN 1993-1-1.

II.Детальная проработка конструкций: трёхмерное моделирование решает задачу многонаправленного расположения болтов

С учётом специфических требований проекта — «полное болтовое соединение, плотное расположение болтов в нескольких направлениях» — команда новаторски применила трёхмерный кооперативный процесс «моделирование — оптимизация — репетиция»:

На этапе проектирования структурные чертежи были преобразованы в полную информационную модель BIM; для 126 сложных узлов, таких как стык башни у конца печи с предпечьным аппаратом и опорная платформа вращающейся печи, выполнена визуализированная оптимизация. Например, в месте соединения опорной балки предпечьного аппарата с колонной башни в исходной конструкции наблюдалось пересечение пространства четырёх болтов; путём регулировки угла расположения болтов до 15° и увеличения длины болтов с 180 мм до 220 мм удалось обеспечить прочность соединения и избежать конфликтов при монтаже.

Одновременно с помощью программного обеспечения Navisworks выполнено моделирование монтажа: заранее спланирован порядок установки болтов — для многопрофильных плотных узлов применяется технология «сначала внутри, затем снаружи, послойное затягивание», определён крутящий момент затяжки для каждого болта (для болтов M30 — до 450 N·m) и последовательность затяжки, что обеспечивает точные указания для работ на площадке.

III.Интеллектуальная обработка: достижение точности 100% сквозных отверстий для болтов

Для выполнения жесткой задачи «100% сквозных отверстий для болтов» компания ввела в эксплуатацию автоматизированный производственный цех и создала сквозную систему контроля точности процессов:

Тщательная предварительная обработка материалов: вся сталь — европейский стандарт S355JR; после поступления на завод она сначала проходит ультразвуковую дефектоскопию для обнаружения внутренних недостатков, затем подвергается дробеструйной очистке до степени Sa2.5, чтобы обеспечить стабильный коэффициент трения на сопрягаемых болтовых поверхностях не ниже 0,45.

Точная позиционировка при числовом управлении: ключевые узлы обрабатываются на немецких сверлильных станках TRUMPF 3000 с ЧПУ; точность сверления соответствует классу H12, шероховатость стенок отверстий контролируется на уровне Ra12.5μm. Для многовекторных болтовых отверстий применяется технология «одна зажимная операция — многовращающаяся синхронная обработка», что исключает погрешности повторного позиционирования; максимальное количество отверстий в одном элементе достигает 132, совпадение расположения отверстий 100%.

Полная проверка размеров перед отгрузкой: каждый элемент перед выходом с завода проходит полномерный контроль с помощью трёхмерного лазерного сканера; генерируемые облака точек сопоставляются с BIM-моделью; при отклонении более 0,3 мм элемент возвращается на доработку, в результате чего достигается отраслевой высокий стандарт — 100% процент отверстий под болты для 7000 тонн стальных конструкций.

4.Приёмка качества: всестороннее признание в рамках европейской нормативной системы

Проект строго соблюдает требования европейского стандарта по контролю качества и благодаря тройной приемочной процедуре получил высокую оценку со стороны заказчика и генерального подрядчика:

1.Заводской самоконтроль: у каждой партии конструкций случайным образом отбирается 3% для испытаний предварительной сборки болтов, имитируя условия монтажных работ на объекте, что обеспечивает прилегание узлов соединения более чем на 98%.

2.Независимая экспертиза: приглашено французское судовое бюро BV для проведения УЗ-дефектоскопии (UT) и магнитопорошковой дефектоскопии (MT) ключевых сварных швов; свыше 1200 швов прошли проверку с первой попытки с 100% годностью; для высокопрочных болтов проведены испытания коэффициента момента затяжки, фактические значения находятся в пределах стандарта 0.11–0.15.

3.Приемка на объекте: после закрытия оголовка печной башни заказчик CRH Group совместно с генеральным подрядчиком China National Materials Construction организовали проверку точности; отклонение вертикальности корпуса башни составило всего 1.2‰, что значительно ниже требования европейского стандарта в 3‰, а болтовые соединения после повторной проверки момента затяжки все оказались годными; в итоге выдан отчет с оценкой качества «отлично».

Точное внимание к этим деталям не только обеспечило безопасность и стабильность стальной конструкции проекта, но и благодаря принципам «нулевой переделки, высокая точность, сильная адаптивность» исполнительских работ стало примером монтажа стальных конструкций в проектах экологической трансформации цементной отрасли Европы.