Китайские высокопрочные болты: технологии и качество?

2025-12-31

Когда слышишь ?китайские болты?, у многих до сих пор возникает скепсис. Мол, прочность на бумаге есть, а на деле — люфт, коррозия, нестабильность. Я сам лет десять назад так думал, пока не пришлось плотно заняться закупками для крупного объекта. Пришлось разбираться не по каталогам, а на практике, с микрометром и динамометрическим ключом в руках. И знаете, картина оказалась куда сложнее и интереснее.

От ГОСТов к реальному контакту

Первое, с чем сталкиваешься — это обилие стандартов. Китайские производители работают и по своим GB, и адаптируют продукцию под ASTM, ISO, DIN. Проблема не в отсутствии норм, а в том, как их соблюдают. Раньше частенько попадались партии, где класс прочности 10.9 был лишь красивой маркировкой на головке. Механические свойства ?плясали? от болта к болту. Сейчас, особенно у крупных заводов, с этим стало строже. Но ключевое слово — у крупных. Контроль на входе сырья — вот где зачастую лежит разница между условным ?заводом? и ?цехом?. Если стальная катанка идет с непредсказуемым содержанием углерода или бора, никакая последующая термообработка идеального результата не даст.

Здесь, кстати, стоит упомянуть опыт работы с поставщиками металлоконструкций. Когда заказываешь целый узел, а не просто крепеж, ответственность у них выше. Например, компания OOO Цзянсу новое голубое небо стальная конструкция (https://www.jsxlt.ru), которая специализируется на полном цикле от проектирования до монтажа, обычно сама жестко контролирует цепочку поставок крепежа для своих объектов. Их подход, как у многих серьезных игроков, — не экономить на мелочах, которые потом могут привести к большим проблемам на стройплощадке. Ведь их репутация — это сданный объект.

Личный пример: на одном из проектов в Сибири мы получили партию высокопрочных болтов для ответственных узлов. Документы были в порядке, сертификаты имелись. Но при контрольной затяжке несколько болтов пошли на срыв раньше расчетного момента. Оказалось, проблема в неравномерности твердости по длине стержня — где-то перекалили, где-то недокалили. Поставщик, конечно, заменил партию, но сроки немного пострадали. После этого мы всегда заказываем выборочные испытания не только на прочность, но и на твердость по сечению.

Технология — это не только печь

Многие думают, что главное в высокопрочном болте — это сама закалка. На деле, технологическая цепочка начинается гораздо раньше. Холодная высадка, накатка резьбы — от точности этих операций зависит, как будет распределяться напряжение. Китайское оборудование здесь — отдельная тема. Старые линии часто дают большой разброс. Но те, кто инвестировал в японские или тайваньские станки, выдают продукцию с поразительной стабильностью геометрии. Резьба без заусенцев, плавный переход под головку — это сразу видно.

Еще один критичный момент — покрытие. Оцинковка горячим способом vs. термодиффузионная vs. дакромет. Для мостовых конструкций, например, одно, для каркасов зданий — другое. Китайские производители сейчас предлагают весь спектр. Но вот с толщиной покрытия и подготовкой поверхности (фосфатирование) бывают косяки. Слишком толстый слой цинка на горячей оцинковке может привести к хрупкости резьбы. А плохая подготовка — к шелушению через пару лет. Приходится в спецификациях прописывать не просто ?цинкование?, а конкретные параметры по ISO 1461 или ASTM A153 с указанием толщины слоя и метода контроля.

Работая с стальными конструкциями для агрессивных сред, мы как-то заказали партию болтов с покрытием дакромет. Поставщик прислал образцы — выглядело идеально. Но при монтаже в приморской зоне через полгода появились первые рыжие точки. Лаборатория показала, что проблема в микротрещинах в покрытии из-за нарушения режима напыления. Пришлось срочно искать замену. Это тот случай, когда сэкономил на этапе приемки углубленным анализом — потерял на этапе эксплуатации.

Контроль — это не бумажка, а инструмент

Самый большой прогресс за последние 5-7 лет я вижу именно в системе контроля качества у топовых китайских поставщиков. Раньше сертификат часто был формальностью. Сейчас многие внедрили систему прослеживаемости: от плавки стали до упаковки болтов. Каждая партия имеет свой номер, по которому можно посмотреть результаты испытаний на растяжение, ударную вязкость, твердость. Это уже серьезно.

Но опять же, это работает, когда ты покупаешь напрямую у завода или у его официального дистрибьютора. Через цепочку из трех-четырех перекупщиков вся прослеживаемость теряется. Поэтому мы, например, стараемся работать по схеме: техническое задание -> запрос предложений у проверенных заводов (часто тех, что уже поставляют крепеж крупным производителям металлоконструкций, вроде упомянутого ?Нового голубого неба?) -> анализ образцов в аккредитованной лаборатории -> контракт. Да, дольше, но надежнее.

На их сайте видно, что для компании с годовым объемом производства в 200 000 тонн металлоконструкций, вопросы надежности крепления — не абстракция. Такие предприятия просто не могут позволить себе рисковать, используя сомнительный крепеж. Их производственные базы, как те, что в Нанкине и Чучжоу, обычно имеют собственные ОТК, которые проверяют и болты в том числе. Это косвенный, но важный признак надежности поставщика.

Цена vs. Стоимость владения

Здесь лежит главное заблуждение. Дешевые китайские болты — это часто лотерея. Их низкая цена — следствие экономии на всем: на сырье (возможно, переплав), на термообработке (недостаточный отпуск), на покрытии. Такой крепеж может пройти приемку по выборочной проверке, но даст усадку по несущей способности в массе. Итог — потенциальные проблемы, вплоть до аварийных ситуаций.

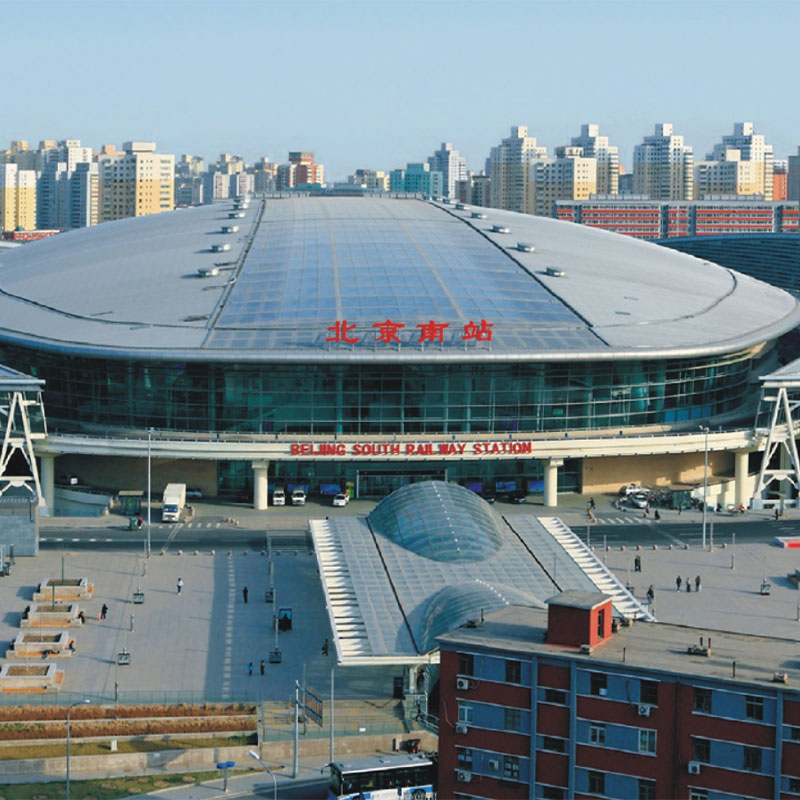

А вот болты от известных китайских брендов или производителей, работающих на экспорт, по цене уже сопоставимы с турецкими или восточноевропейскими, а иногда и дороже. Но их качество предсказуемо. Ты платишь не за металл, а за стабильность технологии и контроль. В расчете на весь срок службы конструкции — это единственно верный путь. Особенно для ответственных объектов: спортивных сооружений, промышленных цехов, логистических терминалов.

Был у нас опыт использования китайских высокопрочных болтов класса 12.9 для крепления подкрановых путей. Нагрузки динамические, вибрационные. После детального анализа предложений от нескольких поставщиков (включая испытания на усталостную прочность) выбрали один завод. Болты отслужили уже 8 лет без нареканий, при плановых осмотрах никаких признаков ослабления или трещин. А изначальная экономия против европейского аналога составила около 25%, что при объеме в несколько десятков тонн крепежа — существенно.

Итоги и субъективный взгляд

Так что же в сухом остатке? Можно ли доверять китайским высокопрочным болтам? Мой ответ, основанный на практике: да, но с умом. Это не рынок, где можно купить ?кота в мешке? и надеяться на удачу. Это рынок, где нужно четко знать, что ты хочешь, уметь это сформулировать в техническом задании и проводить жесткий входной контроль.

Качество разнится колоссально — от откровенного хлама до продукции мирового уровня. Разрыв между ними сокращается, так как конкуренция заставляет даже средние заводы подтягиваться. Ключевые факторы выбора: репутация завода (лучше, если он поставляет на сборочные линии крупных машиностроительных или строительных холдингов), наличие полного цикла производства, прозрачная система контроля и, желательно, положительный опыт в вашем регионе или на похожих объектах.

И последнее. Никакой, даже самый лучший болт, не сработает как надо, если не соблюдать технологию монтажа. Правильная подготовка контактных поверхностей (очистка от окалины, грязи, масла), использование калиброванных динамометрических клющей или метод контроля по углу поворота — это 50% успеха. Часто проблемы списывают на болты, а корень — в небрежном монтаже. Но это уже совсем другая история.