Китайские производители высокопрочных болтов: технологии?

2026-01-17

Когда слышишь про китайские высокопрочные болты, первое, что приходит в голову — цена. Все ищут дешевле. Но те, кто реально работал на стройке или в монтаже, знают, что тут вопрос не в цене, а в том, чтобы болт не подвел в самый ответственный момент. Много говорится о технологиях, но часто это просто слова в каталоге. На бумаге все идеально: класс прочности 8.8, 10.9, 12.9, термообработка, контроль… А на деле? Давайте по порядку.

Где кроется настоящая ?высокая прочность??

Многие думают, что главное — это сталь. Отчасти да. Но сам по себе химический состав — это только полдела. Видел я как-то партию болтов от одного провинциального завода. По сертификатам все в норме, марка стали 35CrMo, как положено для 10.9. А при испытаниях на растяжение пошли разбросы по пределу текучести. Почему? Потому что с термообработкой напортачили. Недоотпуск, перегрев… Технология — это не просто печь с заданной температурой. Это контроль за каждой партией, за временем выдержки, за скоростью охлаждения. У крупных игроков, вроде тех, кто работает на экспорт в ЕС или для серьезных инфраструктурных проектов в самой Азии, этот процесс автоматизирован и каждый этап фиксируется. У мелких — часто ?на глазок?.

И вот тут важный момент: оборудование. Китайские заводы сейчас — это два полюса. Одни закупают японские или немецкие линии для холодной высадки и термообработки, используют роботизированные склады заготовок. Другие работают на старых станках, которым 20 лет. Разница в качестве партии на выходе — колоссальная. Первые могут стабильно выдавать болты с минимальным разбросом характеристик, что критично для ответственных узлов. Вторые — как повезет. И эта разница в цене, которую все ищут, часто как раз отсюда и растет.

Еще один нюанс — покрытие. Оцинковка, дацинкромат, фосфатирование. Это не просто для красоты. От этого зависит коррозионная стойкость, а значит, и долговечность соединения. Плохо подготовленная поверхность перед покрытием — и через год-два под ним начнется ржавчина, ослабляющая сечение. Уважающие себя производители имеют полноценные гальванические линии с многоступенчатой подготовкой. У других — ванна в соседнем цеху. Проверить это до заказа сложно, но можно запросить отчеты по солевым испытаниям (соль-спрей). Их отсутствие — красный флаг.

Опыт из практики: когда ?экономия? оборачивается проблемами

Расскажу про случай из собственной практики, лет пять назад. Был у нас проект, каркас небольшого склада. Заказчик настоял на максимальной экономии на метизах. Нашли поставщика, предложившего болты класса 10.9 по цене, близкой к 8.8. Документы вроде были. Смонтировали. Через полгода пришлось вызывать нас по гарантии — в нескольких узлах появилась видимая деформация, гайки ослабли.

При разборке оказалось, что проблема не в монтаже (момент затяжки контролировали), а в самом болте. Под гайкой, в зоне максимальной нагрузки, пошла пластическая деформация. Фактически, предел текучести был ниже заявленного. Лабораторный анализ показал неоднородность структуры металла — следствие неправильной закалки. Пришлось полностью перебирать узлы, менять все болты. Экономия обернулась многократными убытками из-за повторного монтажа и простоев. С тех пор мы работаем только с проверенными фабриками, даже если их имя не самое раскрученное.

Кстати, о проверке. Самый простой, но действенный способ для полевых условий — это твердомер. Небольшой прибор, который замеряет твердость по Бринеллю или Роквеллу. Расхождение с заявленным классом прочности сразу видно. Всегда возим его с собой при приемке крупных партий. Рекомендую всем.

Кто эти производители? От цеха до интегратора

Рынок очень сегментирован. Есть гиганты, которые делают всё: от стальной заготовки до упакованного болта с маркировкой. Они часто работают напрямую с глобальными машиностроительными или ветроэнергетическими компаниями. Их технологии на уровне, но и минимальный объем заказа соответствующий.

Есть второй эшелон — заводы, которые фокусируются именно на крепеже. Они могут закупать пруток, но имеют полный цикл обработки и контроля. Вот с ними чаще всего и работают оптовики и трейдеры, поставляющие метизы на строительные рынки и для средних проектов. Их качество может быть очень достойным, если фабрика вложилась в современное оборудование.

И есть третий тип — сборочные цеха. Они покупают готовые болты (иногда даже подшлифованные под свою маркировку) и гайки у разных поставщиков, комплектуют, упаковывают и продают под своим брендом. Риск здесь максимальный: ты никогда не знаешь, откуда на самом деле сердечник твоего высокопрочного болта. Для неответственных конструкций сойдет, для мостов или высоток — категорически нет.

Специфика для металлоконструкций: больше, чем просто болт

В строительстве металлоконструкций требования к болтам особые. Речь идет не только о прочности, но и о совместимости с другими элементами, о поведении в узле под долговременной нагрузкой. Тут важна предварительная натяжка, контроль момента закручивания, использование правильных шайб.

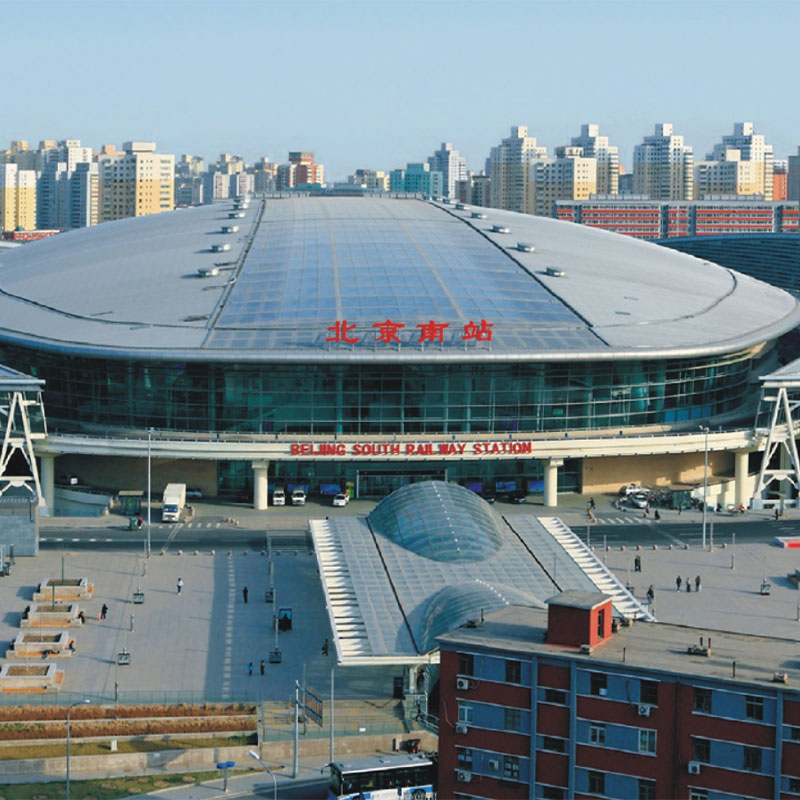

Возьмем, к примеру, компанию, которая давно в этой сфере — OOO ?Цзянсу Новое Голубое Небо Стальная Конструкция?. На их сайте jsxlt.ru видно, что это не просто производитель, а комплексный игрок: от проектирования до монтажа. Такие компании обычно очень щепетильно подходят к выбору комплектующих, включая крепеж. Они понимают, что от этого зависит надежность всего здания. Основанная еще в 2001 году, компания за 20+ лет наверняка перепробовала разных поставщиков и выработала свои стандарты. Две крупные производственные базы и годовая мощность в 200 000 тонн металлоконструкций говорят о том, что объемы закупок метизов у них огромные. И они не могут позволить себе рисковать репутацией из-за партии некондиционных болтов.

Для них технология болта — это часть общей технологической цепочки. Скорее всего, они работают по системе утвержденных поставщиков, где каждый производитель болтов проходит аудит, предоставляет полный пакет сертификатов и протоколов испытаний на каждую партию. Это тот уровень, к которому стоит стремиться. Когда заказываешь болты для своего проекта, полезно мысленно примерить на себя масштаб такой компании: стали бы они брать эти болты для своего каркаса?

Кстати, в ангарах и высотных зданиях часто используют фрикционные соединения. Здесь поверхность болта и контактных плоскостей имеет ключевое значение. Любое непредусмотренное покрытие (например, обычное масло для антикоррозии) может резко снизить коэффициент трения. Технология здесь включает в себя и подготовку этих поверхностей, и специальные составы для обработки, и контроль чистоты на месте монтажа.

Взгляд в будущее: куда движутся технологии?

Тренд очевиден — цифровизация и прослеживаемость. Уже сейчас передовые заводы могут предоставить не просто сертификат на партию, а данные по ключевым параметрам для каждой печи термообработки, через которую прошла эта партия. В будущем, возможно, у каждого болта будет свой QR-код, по которому можно будет посмотреть всю его ?биографию?: от выплавки стали до упаковки.

Другое направление — разработка новых сплавов и видов обработки для экстремальных условий: для арктических широт, для агрессивных химических сред, для динамических нагрузок (как в сейсмостойком строительстве). Китайские НИИ и крупные компании активно в этом участвуют.

Но главная технология, которая никогда не устареет — это ответственность. Ответственность производителя за то, что он кладет в коробку. И ответственность инженера или закупщика за то, что он выбирает. Можно купить самый технологичный болт с идеальными бумагами, но если его неправильно хранили (под дождем на складе) или затянули не тем динамометрическим ключом — все усилия насмарку. Поэтому в конечном счете, технология — это не только про станки в цеху. Это про культуру производства и культуру строительства в целом. И в этом плане у многих китайских производителей еще есть куда расти, но те, кто уже вышли на мировой уровень, показывают, что они эту гонку понимают правильно.