Китайские производители двутавровых колонн: инновации?

2026-01-19

Когда слышишь про инновации в китайском производстве металлоконструкций, особенно двутавровых колонн, первая реакция часто — скепсис. Многие, особенно на постсоветском пространстве, до сих пор представляют себе устаревшие цеха и ударные темпы в ущерб качеству. Но за последние лет десять картина изменилась кардинально. Вопрос не в том, есть ли инновации, а в том, как они выглядят на практике, вне рекламных буклетов. Это не про космические технологии, а про конкретные, порой точечные, улучшения в процессах, материалах и логистике, которые в итоге влияют на стоимость, сроки и надежность объекта. Давайте без иллюзий — гонка за дешевизной никуда не делась, но теперь она все чаще идет рука об руку с серьезными технологическими вложениями.

От сырья к сечению: где кроется реальный прогресс

Начнем с основы — стали. Ключевой сдвиг, который многие не замечают, — это ужесточение контроля на входе. Раньше могла быть лотерея: привезли партию стали с маркировкой Q345B, а по факту свойства плавают. Сейчас крупные игроки, те же, кто работает на экспорт, внедряют системы прослеживаемости каждой плавки. Это не инновация в мировом масштабе, но для китайского рынка — значимый шаг к стабильности. Отсюда и более предсказуемые характеристики у готового двутавра.

Сама прокатка. Тут прогресс неравномерный. Новые станы, конечно, есть, они позволяют калибровать профиль с минимальными допусками. Но главное, на мой взгляд, — это программное обеспечение для расчета оптимального сечения под конкретную нагрузку. Не просто стандартный ряд, а возможность быстро спроектировать и произвести двутавровую колонну с переменной толщиной стенки или нестандартной полкой. Это уже не массовый ширпотреб, а штучный продукт, но спрос на него растет.

Вот конкретный пример из практики. Заказывали колонны для каркаса логистического комплекса под Владимиром. По проекту требовалась высокая устойчивость при относительно небольшом весе. Китайский производитель (не буду называть, не реклама) предложил не просто увеличить сечение, а использовать сталь с повышенным пределом текучести (Q390) и выполнить усиление в узлах сопряжения не накладками, а локальным утолщением стенки в процессе прокатки. В итоге выиграли и по металлоемкости, и по трудоемкости монтажа. Это и есть та самая прикладная инновация — не ради галочки, а для решения задачи.

Сварка и обработка: автоматизация против ручного качества

Сварка — всегда больная тема. Полуавтоматическая сварка под флюсом для основных швов — давно не новость. Но интереснее процесс контроля. Все чаще внедряются системы автоматического ультразвукового контроля прямо на линии, а не выборочно. Это дорого, но снижает риски. Помню случай, когда в партии из 50 колонн на стройке в Казани обнаружили внутренние непровары в одной. Производитель, к его кредиту, не спорил — предоставил полный цифровой отчет по сварке этой конкретной колонны, где все было зеленым. Проблема оказалась в монтаже. Такая отчетность — тоже элемент новой культуры.

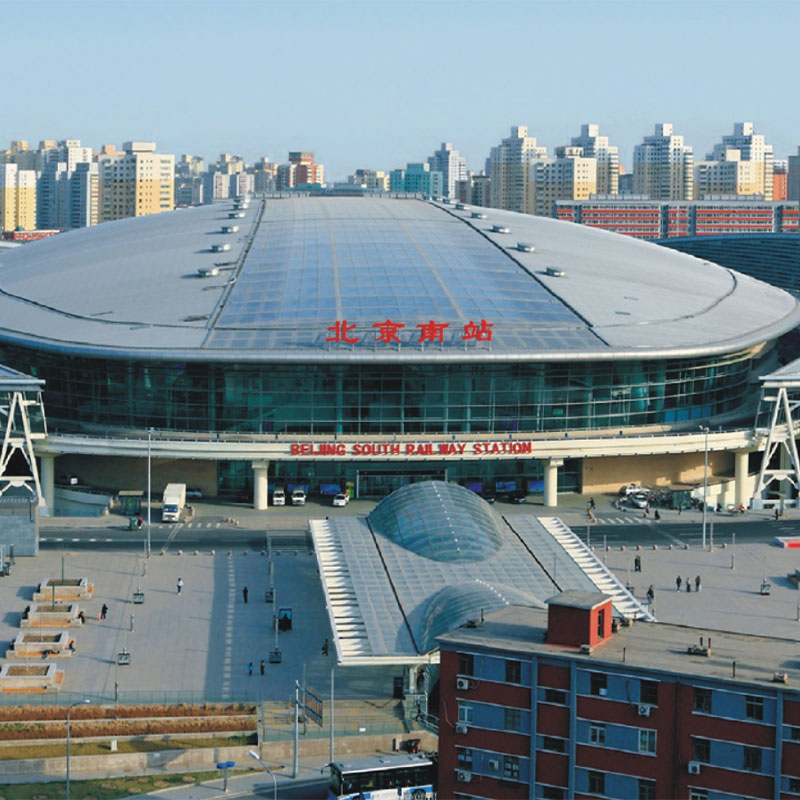

Обработка торцов и отверстий под крепеж. Тут революция — в многоосевых плазменных и газолазерных станках с ЧПУ. Точность позиционирования отверстий до долей миллиметра. Почему это важно? Когда ты монтируешь сотни колонн, и каждая становится без подгонки болгаркой — это экономия недель времени. Но есть нюанс: такие станки есть не на каждом заводе. Часто их можно встретить на предприятиях, которые изначально ориентированы на сложные проекты, типа аэропортов или спортивных сооружений.

Антикоррозионная обработка. Пескоструйка + покрашка в цеху — стандарт. Инновация? Скорее, в системном подходе. Теперь часто предлагают не просто краску, а комплексное решение с гарантией на покрытие в определенной агрессивной среде (например, для приморских регионов). Это требует серьезных лабораторных испытаний и партнерства с химическими гигантами вроде AkzoNobel. Опять же, уровень не всех, но топовые игроки этим занимаются.

Логистика и проектирование: неочевидные слагаемые успеха

Инновации в логистике — это то, что клиент ощущает сразу. Умная резка и раскрой металла при проектировании, чтобы максимально использовать габариты стандартного контейнера или фуры. Программы оптимизируют раскладку элементов, уменьшая объем воздуха. Это прямая экономия на перевозке, которая может достигать 15-20%. Казалось бы, мелочь, но в масштабах проекта — огромные деньги.

Еще один момент — полная цифровая модель (BIM) поставки. Теперь тебе могут отгрузить не просто пачку колонн с маркировкой, а каждый элемент будет иметь RFID-метку. Сканируешь на объекте — и на планшете открывается вся информация: чертеж, место в конструкции, данные по сварке, покраске. Для прораба это спасение. Но, повторюсь, это практикуется в сегменте premium, а не в бюджетном жилье.

Тут можно упомянуть компанию, которая изначально заточена под такой комплексный подход. Например, OOO Цзянсу Новое Голубое Небо Стальная Конструкция (сайт jsxlt.ru). Они не просто производитель, а подрядчик под ключ. Их профиль — это как раз объединение НИОКР, проектирования и производства. Основаны в 2001 году, то есть опыт солидный. Имеют две крупные производственные базы в Нанкине и Чучжоу, что уже говорит о масштабах и возможности диверсификации заказов. Когда такой игрок говорит об инновациях, он часто имеет в виду именно интеграцию всех этапов — от цифрового проекта до монтажа. Их годовая мощность в 200+ тысяч тонн — это показатель, который позволяет инвестировать в то же современное оборудование. Но и у них бывают проблемы, обычно связанные с человеческим фактором на объектах в удаленных регионах.

Подводные камни и псевдоинновации

Не все то золото. Очень много шума вокруг умных двутавров с датчиками для мониторинга напряжений. Звучит футуристично, но в 99% коммерческих проектов это абсолютно не нужно и лишь удорожает конструкцию. Это пример инновации ради маркетинга. Настоящие улучшения незаметны глазу.

Главный риск сейчас — это как раз разрыв между передовыми заводами и мелкими цехами. Последние могут купить подержанный станок и делать продукт, внешне неотличимый, но по качеству металла и контролю — проигрывающий. Цена при этом будет соблазнительно низкой. Нужно четко понимать, для какого объекта ты закупаешься. Для склада — может, и сойдет. Для многоэтажки — нет.

Еще одна проблема — адаптация документации. Китайские ГОСТ (GB) и наши — разные. Инновационный продукт может упираться в бюрократию согласования. Часто проще и дешевле для производителя сделать колонну по старому, проверенному чертежу, чем тратить время на сертификацию нового решения для конкретного рынка. Это тормозит распространение многих хороших разработок.

Взгляд в будущее: что будет двигать отрасль?

Думаю, основной драйвер — это экология и экономия ресурсов. Уже сейчас идет активная работа над использованием вторичной стали и снижением углеродного следа производства. Вскоре это станет не преимуществом, а обязательным требованием для крупных международных тендеров.

Второе — дальнейшая цифровизация всего цикла. Не только проектирование и логистика, но и предиктивное обслуживание. Условно, данные с датчиков на стане будут предсказывать необходимость замены ролика до того, как он повлияет на точность прокатки.

И наконец, персонализация. Спрос на нестандартные, оптимизированные под конкретный проект решения будет только расти. Это значит, что гибкость производства и скорость переналадки станут ключевыми конкурентными преимуществами. Те, кто вложился в роботизированные линии с быстрым перепрограммированием, окажутся в выигрыше. Так что инновации китайских производителей двутавровых колонн — это не вопрос, а констатация. Другой вопрос — насколько глубоко они внедрены в интересующем вас сегменте рынка. Ответ нужно искать не в общих словах, а в деталях конкретного завода и его портфолио.