Китайские производители стальных конструкций: инновации?

2026-01-22

Когда слышишь ?китайские производители? и ?инновации? в одном предложении, многие коллеги по отрасли усмехаются. Стереотип — дешёвая рабочая сила, копирование, жёсткая экономия на материалах. Я и сам так думал лет десять назад. Но сейчас, после работы над проектами от Владивостока до Казани, скажу честно: картина куда сложнее. Да, потоковое производство типовых ангаров — это всё ещё огромный сегмент. Но вопрос об инновациях упирается не столько в прорывные технологии, сколько в их адаптацию к жёстким требованиям по стоимости и срокам. И вот здесь некоторые китайские компании начали показывать очень интересные подходы.

Где искать эти самые ?инновации??

Не в лабораториях с нанотрубками, а в цеху и на стройплощадке. Первое, что бросается в глаза — эволюция в проектировании. Раньше часто присылали чертежи, где видно было прямое копирование устаревших европейских норм. Сейчас же многие перешли на BIM (информационное моделирование зданий) не для галочки, а как на рабочий инструмент. Я видел, как на заводе OOO Цзянсу новое голубое небо стальная конструкция модель из Revit или Tekla напрямую загружали в станки с ЧПУ для раскроя листов и производства ферм. Это резко сокращает ошибки при монтаже на удалённой площадке в России. Но и проблема есть: часто их инженеры BIM-модель создадут красиво, а вот актуальную базу нормативных документов под конкретный российский регион (СНИПы, СП) могут упустить. Получается технологичный продукт, который потом приходится ?доводить? уже нашим специалистам.

Второй момент — логистика. Инновация здесь в организации, а не в железе. Упаковка и маркировка элементов конструкции. Помню проект склада в Новосибирске: мы получили несколько десятков контейнеров. В каждом — не просто груда металла, а чётко упакованные паллеты с элементами одной монтажной секции, с нанесённым QR-кодом. Сканируешь — открывается не только чертёж, но и видео-инструкция по сборке узла. Это экономит недели времени. Но такое чудо происходит не всегда, а только с теми поставщиками, кто вложился в софт и обучение логистов. Как раз на сайте jsxlt.ru видно, что компания делает акцент на полном цикле — от проектирования до монтажа. Это важный признак: когда производитель отвечает за всё, ему выгоднее оптимизировать каждый этап, в том числе и упаковку.

И третье — это материалы. Активное внедрение стали с повышенным пределом текучести (Q355, Q390 по китайским стандартам, что близко к S355). Это позволяет делать сечения тоньше, снижать общий вес конструкции. Но подвох в сварке: нужны другие технологии, другие сварочные материалы. Не все монтажные бригады в России к этому готовы. Была история, когда привезли партию колонн из такой стали, а наши сварщики варили по старинке, электродами для обычной стали. В итоге — трещины в швах. Пришлось срочно лететь их технологу и проводить мастер-класс на месте. Так что инновация в материале упирается в необходимость обучения всей цепочки.

Кейс: когда оптимизация заходит слишком далеко

Хочу привести пример не успеха, а скорее поучительной неудачи. Один наш заказчик решил сэкономить и заказал сложное большепролётное перекрытие для спортивного комплекса у нового, агрессивно продвигавшегося поставщика. Те предложили супер-оптимальную расчётную модель, сэкономили кучу металла. Цена была соблазнительной. Производство стальных конструкций они вели на современном оборудовании, всё выглядело идеально.

Но когда начался монтаж, выяснилось, что допуски на изготовление сложных узлов были на пределе, ?в ноль?. На бумаге и в модели всё сходится, а в реальности из-за микропогрешностей при резке и температурных деформаций при транспортировке отверстия под высокопрочные болты не совпали буквально на 2-3 мм. Казалось бы, ерунда. Но по расчёту это был критичный натяг. Пришлось в срочном порядке применять рассверловку на месте, что ослабляло узел. В итоге проект едва не сорвался по срокам, а экономия превратилась в убытки из-за простоев и дополнительных работ. Вывод? Инновации в расчётных моделях должны идти рука об руку с консервативным подходом к производственным допускам и ?запасом? для непредвиденных обстоятельств. Теперь мы всегда требуем предоставить не только финальные чертежи, но и протоколы испытаний контрольных узлов от производителя.

Роль масштаба: завод как полигон

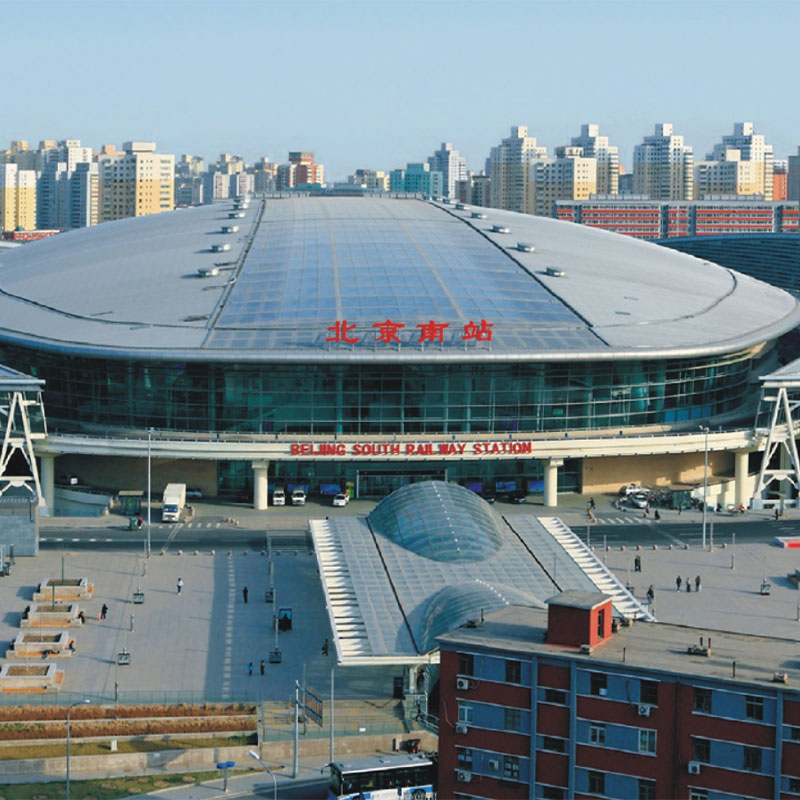

Вот здесь китайские гиганты имеют неоспоримое преимущество. Когда у тебя две производственные базы, как у упомянутой ?Новое голубое небо?, общей площадью 500 акров и мощностью 200 000 тонн в год, ты можешь позволить себе эксперименты. Такой объём превращает цех в полигон для отработки технологий. Они могут выделить линию, чтобы ?обкатать? новую систему порошковой окраски с улучшенной адгезией для сурового климата Сибири. Или тестировать разные марки огнезащитных составов на реальных профилях.

Я был на одной из их площадок в Нанкине. Впечатляет не столько размер (большие цеха есть и в Европе), сколько уровень цифровизации внутри. Датчики на кран-балках, отслеживающие перемещение заготовки, система учёта остатков металла в реальном времени. Это не про ?инновации? для брошюры, это про ежедневную эффективность. Но и здесь есть свой камень преткновения. Часто их внутренние IT-системы сильно заточены под китайский рынок и нормативную базу. Интеграция с требованиями и документацией, например, российских технических надзоров, происходит с ручными корректировками, что иногда сводит на нет преимущества автоматизации.

Именно такие компании, с полным циклом и собственными исследованиями и разработками, способны на последовательные, а не показные улучшения. Их инновация — это доведение до ума уже известных миру технологий, но с фокусом на скорость, снижение себестоимости и приспособляемость под контрактные условия конкретного зарубежного проекта. Они учатся быстро. Ту ошибку с допусками, о которой я говорил, через год тот же производитель, судя по всему, учёл в работе с другим подрядчиком.

Что в итоге? Интеграция как ключ

Так есть ли инновации? Да, но они другого порядка. Это не создание нового вида стали, а инновации в процессах: интеграция проектирования и производства, цифровой учёт, прецизионная логистика. Китайские производители стали мастерами в ?упаковке? стандартных технологий в невероятно эффективный и, что важно, масштабируемый продукт.

Главный вызов сейчас — даже не в самих технологиях, а в их кросс-культурном применении. Самый инновационный китайский завод будет бесполезен, если его BIM-модель не учитывает российские снеговые и ветровые районы, а его технолог не может объяснить нашим прорабам особенности сварки поставляемой стали. Поэтому будущее, на мой взгляд, за теми, кто инвестирует не только в станки, но и в создание компетентных международных отделов — инженеров и координаторов, которые глубоко понимают нормы и практику страны-заказчика.

Компании, которые уже прошли этот путь, как та, что работает под брендом OOO Цзянсу новое голубое небо стальная конструкция, имея за плечами более 20 лет опыта, сейчас находятся в наиболее выигрышной позиции. Они накопили не только производственные мощности, но и, что критично, багаж ошибок и успехов на международных проектах. Их инновация — это способность тиражировать относительно стандартные решения, но с таким уровнем отлаженности и предсказуемости по цене и сроку, который многим европейским конкурентам уже сложно обеспечить. Это и есть их главный козырь на рынке. Не революция, а эволюция, доведённая до степени высокого искусства в промышленных масштабах.