Китай: инновации в производстве высокопрочных болтов?

2026-01-28

Когда слышишь ?китайские высокопрочные болты?, первое, что приходит в голову многим — это объем, цена и, увы, сомнения в качестве. Но за последние лет семь-восемь картина изменилась кардинально. Речь уже не просто о замене импорта, а о собственных разработках, которые порой задают тон в специфических сегментах. Инновации здесь — не лозунг, а часто вынужденная необходимость из-за жестких требований внутреннего рынка к мостам, ветроэнергетике или высотному строительству. Но как это выглядит изнутри, без глянца?

От ?железок? к инженерному продукту: смена парадигмы

Раньше всё упиралось в сырье и стандартную термообработку. Купишь пруток, нарежешь, закалишь — и болт готов. Проблема была в стабильности. Партия к партии могла ?гулять? по вязкости разрушения, что для критичных узлов — катастрофа. Поворотным моментом стало не столько внедрение роботов (они и сейчас есть не везде), а системный контроль на всех этапах. Например, отслеживание истории плавки стали для ответственных болтов класса высокопрочные болты 10.9 и выше стало нормой у ведущих производителей.

Вот конкретный пример из практики. Заказывали партию болтов М36 для узлов крепления ветрогенератора. Спецификация требовала не просто прочность, а гарантированную стойкость к многоцикловому нагружению в агрессивной среде. Китайский поставщик (не буду называть, не реклама) предоставил не только сертификаты, но и полный отчет по методу выплавки стали (электрошлаковый переплав), что резко снизило содержание неметаллических включений. Это уже уровень не ?железок?, а инженерного продукта. Но так работают единицы.

Основная же масса рынка все еще борется с имитацией. Видел ?инновации?, где просто меняли маркировку на головке, выдавая класс 8.8 за 10.9. Поэтому сейчас ключевой тренд — это не столько технологии, сколько прослеживаемость и доверие. Крупные проектные институты в Китае стали создавать собственные базы одобренных поставщиков, куда попасть с кустарным производством невозможно.

Материаловедение как поле битвы

Если говорить о реальных инновациях, то они сконцентрированы в области материалов. Стандартные стали 40Cr, 35VB до сих пор в ходу, но для предельных нагрузок идут уже другие сплавы. Активно развивается направление, связанное с производством высокопрочных болтов из низкоуглеродистых бористых сталей — после специальной цементации и закалки они дают сверхпрочную поверхность и вязкую сердцевину. Это снижает риск хрупкого разрушения.

Но есть и обратная сторона. Такие материалы капризны в обработке. Резьбонакатка вместо нарезки стала обязательным условием для сохранения волокнистой структуры. Помню случай на одном заводе в Цзянсу: перешли на новую марку стали для болтов М30 для высотных конструкций, а технологию резака не поменяли. В результате — микротрещины у корня резьбы, выявленные только при ультразвуковом контроле. Пришлось всю партию утилизировать. Инновация уперлась в исполнительскую дисциплину.

Еще один интересный момент — покрытия. Цинкование по-прежнему доминирует, но требования к адгезии и толщине ужесточились. Для мостовых соединений, где запрещено вращение при затяжке, критично точное соблюдение коэффициента трения. Китайские производители стали массово внедрять контроль крутящего момента с предварительной калибровкой партии болтов и гаек. Это кажется мелочью, но именно такие детали отличают промышленный крепеж от строительного.

Оборудование и ?цифра?: где прорыв, а где показуха

Много шума вокруг ?Индустрии 4.0? и умных цехов. В реальности, полная автоматическая линия от прутка до упаковки — это удел гигантов вроде ?Shanghai Prime? или ?Würth?. Для большинства же инновация — это отдельные станки с ЧПУ, например, для холодной высадки крупных диаметров, или многоступенчатые печи с точным контролем атмосферы.

Главный прогресс, на мой взгляд, в контрольно-измерительной аппаратуре. Спектрометры для экспресс-анализа стали прямо в цехе, машины для испытания на растяжение с автоматическим построением диаграмм, аппараты для проверки на повторное ударное растяжение — это теперь не редкость на серьезных производствах. Данные с них часто напрямую идут в цифровой паспорт изделия (QR-код на упаковке).

Но цифровизация порождает и новые проблемы. Видел, как на среднем заводе внедрили систему MES для отслеживания каждой заготовки. В теории — идеально. На практике — операторы в цехе из-за высокой загрузки забывали сканировать метки на некоторых этапах, и в системе возникали ?дыры?. Пришлось упрощать процесс, оставив контроль только на ключевых точках: заход сырья, термообработка, окончательный контроль. Инновация должна решать проблему, а не создавать новую.

Кейс из практики: когда спецификация диктует технологию

Хочется привести пример без прикрас. Несколько лет назад мы столкнулись с задачей поставить крупную партию высокопрочных болтов для сейсмостойких узлов каркаса. Требования были жёстче ГОСТ и ISO: помимо прочности, нужна была гарантированная пластичность (относительное удлинение не менее 14%) и работа при отрицательных температурах до -50°C.

Стандартные технологии не подходили. В итоге, после серии неудач с разными заводами, вышли на производителя, который работал в связке с металлургическим комбинатом. Болты делали из стали, легированной никелем, по специально разработанному режиму термомеханической обработки (ТМО). Суть в том, что деформацию (высадку головки, накатку резьбы) проводили в определённом температурном окне, а затем сразу закаливали. Это позволило получить мелкозернистую структуру.

Самым сложным оказалось не производство, а сертификация. Пришлось проводить натурные испытания образцов на специальном стенде, имитирующем сейсмические нагрузки. Это был совместный проект с исследовательским институтом. В итоге болты прошли, но сроки сдвинулись на три месяца. Инновация здесь была в цепочке ?запрос проекта — разработка материала — адаптация технологии — валидация?. Без такого замкнутого цикла ничего бы не вышло.

Интеграция в глобальные цепочки и роль специализированных компаний

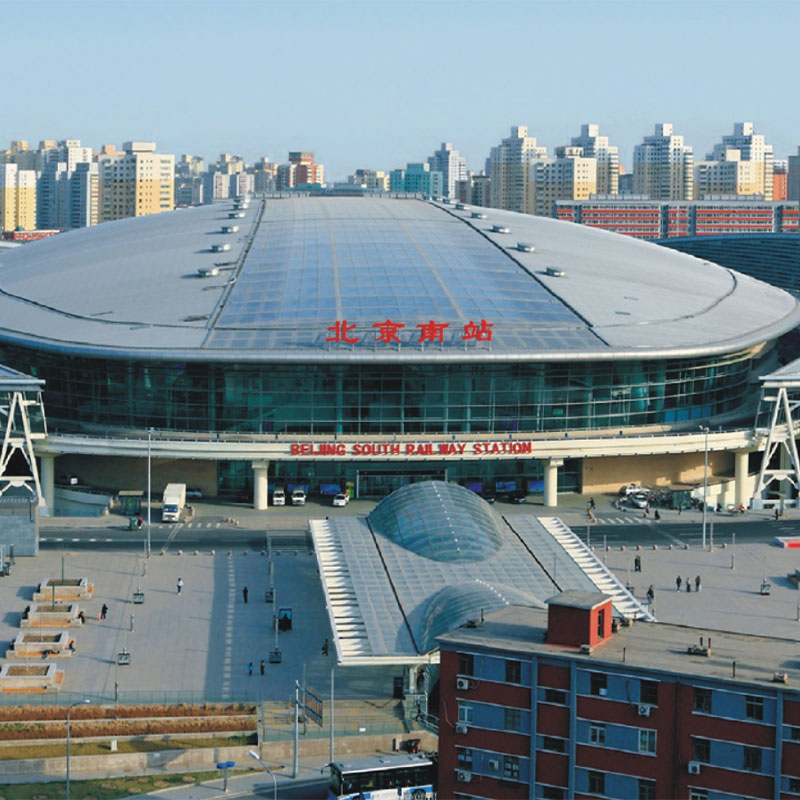

Качественный крепеж — это лишь часть конструкции. Его правильное применение в узле часто важнее. Тут интересно посмотреть на компании, которые работают как полный цикл. Вот, например, OOO Цзянсу новое голубое небо стальная конструкция (https://www.jsxlt.ru). Это не производитель болтов, но как крупный интегратор, специализирующийся на металлоконструкциях более 20 лет, они формируют спрос. Их проекты — мосты, ангары, промышленные объекты — требуют от поставщиков крепежа соответствия жёстким техническим условиям (ТУ), которые зачастую строже общегосударственных стандартов.

Такая компания, с собственными мощностями в 200 000 тонн металлоконструкций в год, не может позволить себе риски из-за крепежа. Поэтому они либо имеют стратегических партнёров-производителей, либо (что чаще) сами разрабатывают ТУ и ведут входной контроль на своей площадке. Их сайт — это не просто визитка, а отражение масштаба, который диктует требования ко всему, включая болты. Когда такой игрок выходит на рынок, он не ищет дешевый товар, он ищет предсказуемый и технологичный.

Именно давление со стороны таких конечных потребителей, как ?Новое голубое небо?, и двигает инновации в смежных отраслях. Производителю болтов проще развиваться, когда есть понятный и долгосрочный заказчик с ясными инженерными запросами. Это создает среду, в которой копирование становится невыгодным, а вложения в НИОКР — оправданными.

Что в сухом остатке? Взгляд вперёд

Так есть ли инновации? Безусловно. Но они точечные, не везде и не всегда. Основной драйвер — внутренний спрос на сложную инфраструктуру. Китай больше не довольствуется ролью сборщика чужих разработок. В области производства высокопрочных болтов это выражается в глубокой проработке вопросов металловедения, во внедрении цифрового следа и в ужесточении системы допусков к поставщикам для критичных объектов.

Главный вызов сейчас — даже не технологии, а кадры. Нужны технологи, которые понимают не только станок, но и физику разрушения, и принципы работы узла. И вторая проблема — избыточные мощности по производству рядового крепежа, которые создают шум на рынке и мешают разглядеть действительно сильных игроков.

Будущее, на мой взгляд, за дальнейшей специализацией. Уже появляются заводы, которые делают только один тип болтов, но для одной отрасли — например, исключительно для ветроэнергетики. В такой нише они и материалы, и технологию, и контроль доводят до максимума. Вот это и есть настоящая инновационная модель — не широкий фронт, а концентрация на сложной задаче. Именно так Китай постепенно переходит от количества к управляемому качеству в этой, казалось бы, консервативной отрасли.